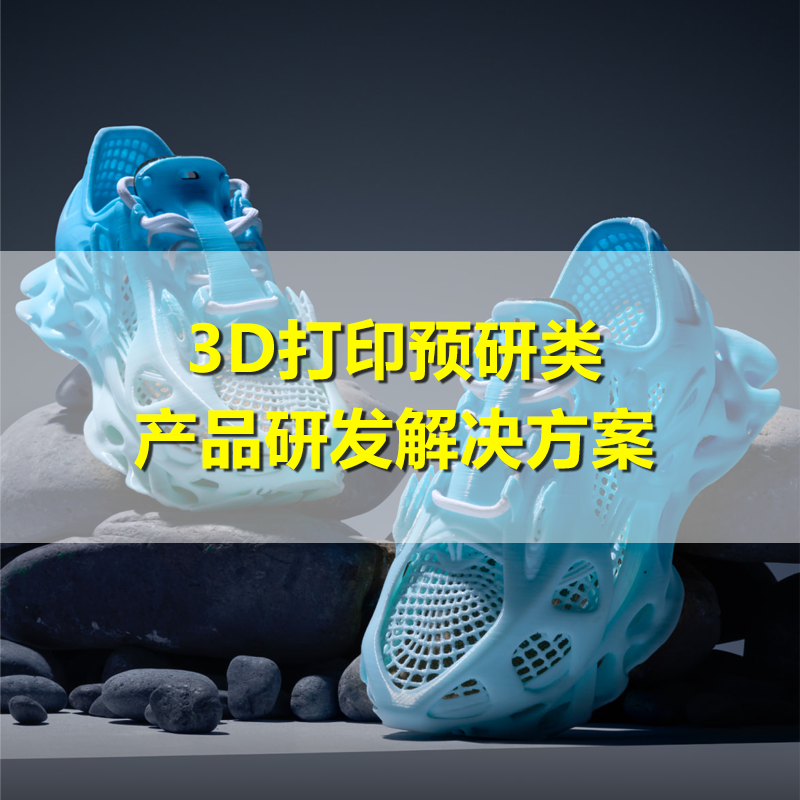

解决方案

以下是针对生产制造行业公司产品研发使用拓竹H2D 3D打印机提升产品研发迭代速度的建设方案,结合其技术优势与行业应用场景设计:

一、设备与技术支持方案

核心设备选型:拓竹H2D 3D打印机

多工艺集成:支持3D打印、激光雕刻/切割功能(可选配10W/40W蓝光模块),满足从原型制作到表面加工的一体化需求。

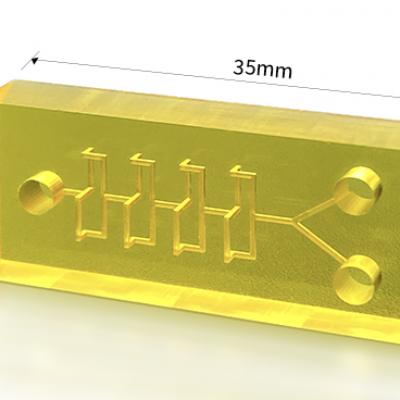

高速高精度:峰值打印速度1000mm/s,稳定速度600mm/s,结合伺服电机和视觉编码系统实现50μm运动精度,适用于复杂结构的快速验证。

多材料兼容性:支持PLA、TPU、碳纤维增强尼龙等高性能材料,通过AMS 2 Pro供料系统实现多色/多材料切换,减少人工干预时间。

配套技术升级

双喷嘴协同:0.2mm精细喷嘴与0.6mm快速填充喷嘴组合,兼顾表面精度与内部结构效率,缩短单次打印周期。

激光加工扩展:可选配激光模块切割胶合板(40W版本切割速度800mm/min),用于工装夹具快速成型或产品表面标记。

二、研发流程优化策略

快速原型验证

缩短设计-验证周期:通过H2D的高速打印能力(如350mm³/h流量),将传统CNC加工需1周的金属夹具原型缩短至8小时内完成,支持当天设计迭代。

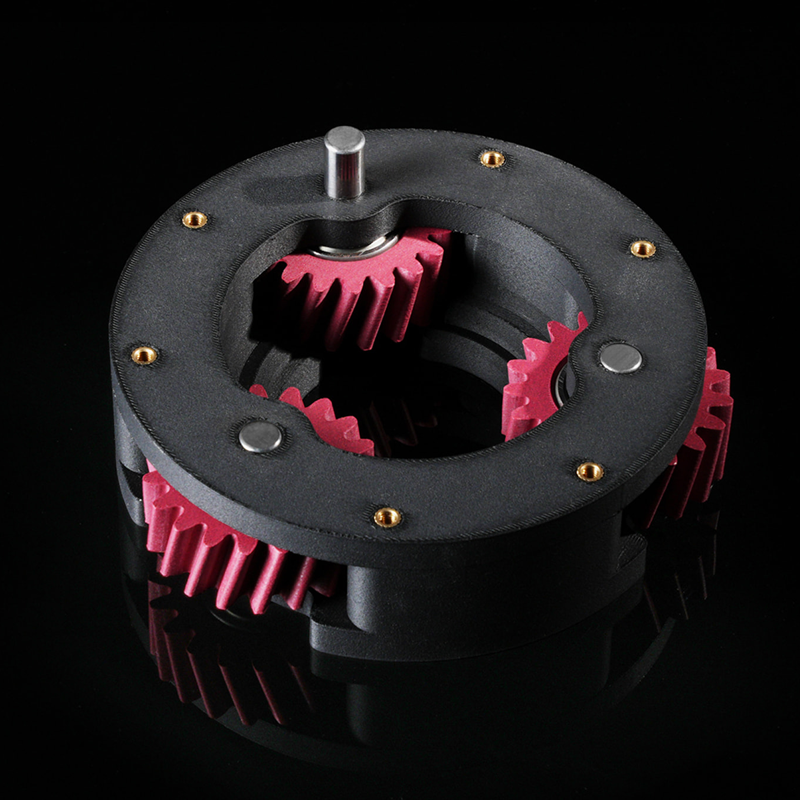

功能集成测试:利用多材料打印(如TPU+PLA)制作柔性连接件与刚性外壳的一体化模型,验证装配可行性。

工装夹具开发

低成本快速迭代:参考奔驰工厂案例,使用ABS或TPU材料替代金属夹具,节省90%成本,并通过激光切割模块优化治具细节。

轻量化结构设计:结合H2D的大尺寸打印能力(350×320×325mm),制作轻量化卫星支架等复杂部件,重量减轻40%以上。

小批量试产支持

按需生产:通过AMS系统管理多批次材料切换,支持10-100件小批量试产,避免传统模具开发的高昂成本。

工艺参数库建设:积累碳纤维增强材料、高温尼龙等特种材料的打印参数,形成标准化模板,降低试错成本。

三、数字化管理体系建设

智能协同平台

云端调度:集成Bambu Studio软件与H2D的云连接功能,实现多部门设计文件远程传输、打印任务队列管理。

实时监控:通过机载4K摄像头与AI诊断系统,监测打印异常(如堵头、层错位),减少30%以上废品率。

数据驱动优化

3D扫描逆向工程:结合扫描仪快速获取实物数据,通过拓扑优化生成轻量化模型,缩短再设计周期。

AI辅助建模:引入汉印SJF-P380的AI图像诊断技术,自动修复模型壁厚不均等设计缺陷。

四、成本与效益分析

设备投入:拓竹H2D基础版13999元,激光套装版约22999元,初期投入低于工业级设备。

成本节约:工装夹具开发成本降低90%(参考奔驰案例),材料浪费减少30%(多喷嘴协同技术)。

效率提升:设计验证周期从1周缩短至1天,小批量试产效率提升6倍。

五、风险控制与保障措施

技术风险

材料兼容性问题:建立材料测试数据库,联合技术团队定制高温尼龙等特种材料打印方案。

设备维护:签订年度维保协议,配备易损件(喷嘴、加热棒)库存,确保98%设备可用率。

人员培训

分层培训体系:基础操作(3天速成班)、高级工艺(2周实战课)、专家级参数优化(季度研讨会)。

校企合作:与西安交大等高校共建实验室,引入航天轻量化设计等案例教学。

六、典型应用场景示例

汽车零部件研发

案例:使用TPU打印发动机减震支架,通过激光雕刻标记零件编号,3天内完成5次结构优化。

消费电子外壳设计

案例:多色PLA打印手机保护壳原型,结合激光切割硅胶垫片,实现功能与美观同步验证。

该方案通过拓竹H2D 3D打印机的多功能集成与高速生产能力,可显著缩短研发周期、降低试错成本,助力企业实现“设计-验证-量产”全链条加速。具体设备参数与采购细节可联系我们。

导航栏目

联系我们

联系人:萧女士

手 机:13572477083

邮 箱:277603825@qq.com

公 司:Bambu lab陕西拓竹3D打印机

地 址:陕西省西安市莲湖区大庆路53号蔚蓝国际E座5层B05-11